半導体レーザーファイバーカップリングでは、ビームの品質を評価するために、光学パラメーター製品(BPP、fBPP)の概念が通常使用されます。

ここで、d0 / 2はビームウエストの半径で、θ0は遠視野発散半角です。 半導体レーザーファイバーカップリングでは、集光スポットのサイズと発散角をファイバーコア径と開口数(NA)よりも小さくする必要があります半導体レーザービーム後のビームスポットは正方形であり、遠視野分布も正方形であるため、ファイバーのコア径 NAとNAは両方とも対称的に分布しているため、集束ビームの高速軸と低速軸のビーム品質は次の条件を満たす必要があります。

ここで、fBPP-FAとfBPP-SAはそれぞれ半導体レーザーの高速および低速ビーム品質であり、fBPP-Fはファイバーの光学パラメーター積です。 式(2)は、集束ビームとファイバーの最適な結合関係を示しています。

一般的に、半導体レーザーのビーム品質は、高速軸と低速軸の方向で大きく異なります。実験で使用した808nm半導体レーザーを例にとると、高速軸の発光サイズは1μm、低速軸の発光サイズは200μm、対応する発散角は70°×11°です 95%のエネルギー)、式(1)から、速軸方向のビーム品質は優れていますが、発散角が大きく、これは単軸半導体レーザーの速軸方向の重ね合わせには役立ちません。 )高速軸の発散角を圧縮します。 半導体レーザーの速軸発散角が大きすぎるため、実験で使用したFACはコリメート中に発生する収差を低減する非球面シリンドリカルレンズです。遅軸発散角は比較的小さいため、遅軸コリメータ(SAC) 球面シリンドリカルレンズを使用できます。 図1は、単管半導体レーザーの高速軸と低速軸のコリメーションの概略図です。

表1は、コリメーション前後の1軸半導体レーザーのビーム品質を示しています。遅軸方向のビーム品質は、速軸方向のビーム品質よりもはるかに悪いことがわかります。したがって、遅軸方向のビーム品質を等しくするには、ビームを速軸方向に重ね合わせる必要があります。 各FACの高さは1.5 mmであるため、2つの半導体レーザーそれぞれの高さの差は1.5 mmです。 計算により、12個の半導体レーザーをファスト軸方向に重ね合わせることができることがわかります。実験では、ステップアレイ構造を使用し、各ステップの高さは1.5mmです。レーザー透過の機械的構造と光路差を考慮して、12個のレーザーを設計します。 半導体レーザーはそれぞれ2つのステップヒートシンクに溶接され、各ステップヒートシンクには6つのレーザーが含まれます。このように、高速軸と低速軸のサイズは9mmx5.6mm、発散角は3mradx8.8mrad、高速軸と低速軸のビーム品質はそれぞれ

2つのラダーヒートシンクは同じ高さに固定され、一方のレーザービームはプリズムを平行移動することにより速軸方向に9 mm増加します。そのため、他のレーザービームよりも高くなります。その後、2つのビームは反射プリズムによって速軸方向に重ねられ、それにより達成されます スペースをマージします。

式(5)は、並進プリズム変位の計算式です。 ここで、dは並進プリズムの厚さ、nは材料の屈折率、Iはビームの入射角、I 'はビームの屈折角です。 図2は、水平ビームシフトの原理を示しています。 プリズムの傾斜面に45°でレーザービームが入射し、垂直並進が9mmの場合、プリズムはフューズドシリカJGS1光学ガラスを使用し、プリズムの角度は45°であり、プリズムの長さは24.7mm、高さは 20mmです。

図3は、半導体レーザーのビーム結合の概略図です。 空間結合の後、12層のレーザー光源が速軸上に形成されます。このとき、速軸方向のビーム品質は

ビーム品質が変わらない条件下で半導体レーザーファイバーカップリングモジュールの出力が確実に改善されるように、形成された2つのユニットは偏光結合プリズム(PBS)によって結合されます。実験で使用した半導体レーザーはすべてP偏光であるため、ユニットの1つはまずλ/ 2波長板を介してS偏光に変換され、次にPBSプリズムを通過して、P偏光が透過し、S偏光が反射されます。入射ビームのパワーは、PBSの偏光ビーム結合フィルムの同じ領域で2倍になるため、偏光ビーム結合後のビーム品質は理論的には変化しません。

偏光ビームの結合後、高速ビームと低速ビームの品質は近くなりますが、高速軸の発散角は3mrad、低速軸の発散角は8.8mrad、低速軸の発散角は高速軸の約3倍です。ビーム拡大システムは、低速軸ビームを拡大して高速軸と低速軸の発散角を等しくするため、フォーカシング後にファイバーの端面に正方形のスポットを得ることができます。実験では、逆ガリレオ伸縮構造を使用して、曲率r1 = 11.33mmおよびr2 = 48の平凹シリンダーと平凸シリンダーで構成される3重円筒形ビームエクスパンダーシステムを設計しました。 72mm。ビーム拡大システムを通過した後、スロー軸の発散角は3倍に減少します。これは、ファスト軸の発散角にほぼ等しくなります。 Zemax光学設計ソフトウェアを使用して、非球面集束レンズグループのセットは、結合後にビームを集束するように設計されています。レンズの焦点距離は74mmで、伝達関数は回折限界に近く、高い結合効率を保証します。

3実験結果の分析

実験では、波長808 nmの単管半導体レーザーを使用しました。各レーザーは、8.5 Aの電流励起で8 Wの連続出力、1.1 W / Aのスロープ効率、45%の電気光学変換効率を有していました。 24個のレーザーが4つのグループに分けられ、4つのステップヒートシンクに溶接されています。各ステップヒートシンクには、ファスト軸方向に6つのレーザーがあります。まず、すべてのレーザーの高速および低速軸コリメーションはFACおよびSACによって実行され、OPHIR社のCCDを使用して、単一チューブ半導体レーザーの遠視野ビームコリメーションを観察および測定します。発散角は4mradであり、これは実験設計値を超えています。これにより、高速軸ビームの品質が設計値よりも高くなります。このエラーは主に、単一チューブ半導体レーザーの速軸のガウス分布によるもので、コリメーション後も、エネルギーの一部は依然として主要な光強度範囲外に分布するため、発散角が大きくなります。低速軸コリメータは処理中に垂直性を完全に保証することはできないため、高速軸のコリメーション効果にも影響します。 2つのステップヒートシンク上のレーザーから放出された2つのコリメートされたレーザーは、ファスト軸の方向に空間的に結合されます.2つの空間的に結合されたユニットは偏光されて結合されます。最後に、自己設計のビーム拡大集束システムが使用されます。コア径300μm、NA 0.22のファイバーへの結合。

図5と図6は、それぞれ、フォーカスモニターのビーム品質アナライザーで測定されたフォーカススポットとビーム品質のM2係数を示しています。 図5から、ファスト軸のスポットサイズがスロー軸のスポットサイズよりも大きいことがわかります。これは主に、前回の分析でファスト軸の発散角が設計値を超えているためです。

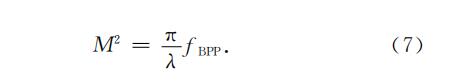

一般に、BPP値はM2係数を測定することで計算されます図6は、M2が72であることを示しています。

式(6)から、速軸方向のビーム品質は18.5mm.mrad、遅軸方向のビーム品質は14.2mm.mradであると計算されます。遅軸ビームの品質は設計値よりも大きい一方で、電流の増加に伴って遅軸の発散角が増加するため、ビーム品質が悪化しますが、一方で、半導体レーザーをはんだ付けすると、低温はんだが溶けて熱応力が発生し、レーザーが作られます水平方向の位置は理想的な位置からずれているため、SACは設置と試運転が難しく、各レーザーコリメーション後のビームの遅軸方向にわずかな指向性誤差が生じますが、ビーム拡大プロセス中に指向性誤差が増加し、光スポットが生じます。サイズが大きくなると、集束ビームの開口数は集束プロセス中の設計値よりも大きくなり、エネルギーのこの部分は光ファイバー伝送プロセス中に失われます。

実験では、すべての半導体レーザーを直列に接続し、室温で異なる動作電流でファイバーの出力パワーを測定します。テストデータとレーザーの元のパワーとの比較に基づいて、モジュールのパワー電流特性曲線と結合効率を取得します。図7に示すように、モジュールの動作電流が8.5Aの場合、ファイバーの出力電力は162Wであり、結合効率は84%に達します。実験で使用した高エネルギーファイバーの端面はコーティングされておらず、フレネル反射が生成され、2つの端面のそれぞれでエネルギーの4%が失われました。

4結論

複数のレーザーの統合は、単一チューブビーム結合技術を使用して実現されます。複数の半導体レーザーが結合されてファイバーに結合されます。モジュール内のすべての半導体レーザーは直列に接続されます.8.5 Aの電流励起では、コア径は300μm、NAは0.22です。 ファイバーの出力は162Wで、結合効率は84%です。 現在、高速軸ビーム品質の偏差の問題は、高速軸ビーム品質を設計値に近づけるために解決されています。

0 件のコメント:

コメントを投稿